Wie erhöht man den Emissionsgrad von Oberflächen & wann ist dies erforderlich?

Es hat uns schon immer fasziniert, wie technische Systeme mit allen möglichen kritischen Umweltanforderungen zurechtkommen.

Ob es sich um die NASA handelt, die bei Hypergeschwindigkeit mit hohen Temperaturen (bis zu 1000 °C) zu kämpfen hat, die durch die Reibung zwischen der Oberfläche eines Raumfahrzeugs und der Atmosphäre entstehen, oder um die Herausforderungen bei der Genauigkeit von Spektrometern, Teleskopen oder Mikroskopen – es ist wichtig zu wissen, wie sich die Wärmestrahlung auf den Betrieb und die Effizienz eines Systems auswirkt.

Die Wärmeübertragung durch Strahlung ist in einer Reihe von verschiedenen Branchen von Bedeutung, z. B. in der Sensorik und Bildgebung, in der Metallverarbeitung, bei Fertigungsprozessen, in der Halbleiter- und Solartechnik, in der Medizin, in der Automobilindustrie und in vielen anderen Bereichen. Darüber hinaus spielt sie eine wichtige Rolle in der Vakuum- und Raumfahrtindustrie.

Hier helfen Beschichtungen mit hohem Emissionsgrad.

Fast alle Raumfahrtorganisationen verwenden speziell entwickelte Beschichtungen für ihre Trägerraketen und Satelliten. Um beispielsweise ein Raumfahrzeug beim Wiedereintritt in die Atmosphäre zu schützen, spielen Beschichtungen mit hohem Emissionsgrad eine entscheidende Rolle bei der Entwicklung von Hitzeschilden.

Wenn Sie für Ihre Raumfahrt- oder anderen industriellen Anwendungen Beschichtungen mit Eigenschaften wie Stabilität, geringe Ausgasung und geringes Reflexionsvermögen bei hohen Temperaturen suchen, stehen Ihnen einige speziell entwickelte Beschichtungen zur Verfügung (wie z. B. die Beschichtungslösungen von Acktar), mit denen Sie die Wärmekontrolle in Ihren Systemen effizient gestalten können.

Acktar-Beschichtungen eignen sich für Metalle und Legierungen, Keramik, Glas, Silizium sowie Polymere. Wenn Sie also die Absorption von Streulicht unterdrücken oder ein passives Wärmemanagement erreichen wollen, ist eine schwarze Beschichtung die bestmögliche Option.

Sie hilft auch bei thermischen Zyklen und bietet Stabilität und Kompatibilität mit anderen benachbarten Materialien.

Sie können eine Beschichtung mit hohem Emissionsgrad auch anwenden, um eine Elektronikbox bei Raumtemperatur vor Überhitzung zu schützen und Detektoren und optische Elemente auf kryogene Temperaturen abzukühlen. Sie erleichtert auch die Messung der Temperatur von Materialien mit niedrigem Emissionsgrad, wie Gold, Silber und Aluminium, mit einem Strahlungsthermometer.

Beispiel: Bei Anwendung der PVD- oder Vakuumabscheidung zur Aufbringung einer speziellen Beschichtung mit hohem Emissionsgrad auf ein Aluminiumblech erhöht sich dessen Emissionsgrad um (berechnen Sie auf der Grundlage der Quelle für den Standard-Emissionsgrad den Unterschied zwischen dem Emissionsgrad eines polierten Aluminiums, eines eloxierten Aluminiumblechs, eines Chromsäure-Proc und eines mit Acktar-Folie oder -Beschichtung beschichteten Aluminiumblechs in %).

Wie erreicht man einen hohen Emissionsgrad?

Es gibt vier Standardmethoden zur Erhöhung des Emissionsgrades:

- Vakuum-Beschichtung

- PVD-Beschichtung

- Farbe mit hohem Emissionsgrad

- Folie mit hohem Emissionsgrad

Lassen Sie uns jede dieser Methoden betrachten.

1. Vakuum-Beschichtung

Bei der Vakuumbeschichtung können Schichten aus einer breiten Palette von Materialien abgeschieden werden.

Die Schichten können so dünn wie ein Atom oder so dick wie einige Millimeter sein und aus mehreren Schichten von elementaren oder zusammengesetzten Materialien bestehen.

Mit dieser Methode lassen sich auch Beschichtungen aus nichtleitenden Materialien wie Kunststoff, Fasern und Holz herstellen.

Die gewünschten Eigenschaften lassen sich durch Veränderung der Zusammensetzung des Beschichtungsmaterials und des Aufbaus der Schichten erzielen.

Wenn Sie für Ihre Anwendungen eine sehr geringe Ausgasung und ein geringes Reflexionsvermögen wünschen, haben wir einige Videos aufgenommen, um unseren Kunden zu helfen. Hier finden Sie die Videos.

Zu den Anwendungsbereichen der Vakuumbeschichtung gehören Werkzeuge für die maschinelle Bearbeitung, dekorative Beschichtungen für Aperturen und andere Metallteile, Reflektoren für Beleuchtungskörper und Blenden in der Automobilindustrie, Oberflächenbeschichtung, Korrosionsschutz, Glas und solarabsorbierende Beschichtungen zur Energieeinsparung und -erzeugung.

2. PVD-Beschichtung

Die Beschichtung durch physikalische Gasphasenabscheidung (PVD) wird in einer Hochvakuumkammer zwischen 150 und 500 Grad Celsius bei 10-2 bis 10-4 Millibar durchgeführt.

Sie können auf einer Vielzahl von Substraten und Oberflächen mit fast allen Arten von organischen und anorganischen Materialien beschichtet werden.

Bei diesem Verfahren geht das Material von einer kondensierten Phase in eine Dampfphase und dann wieder in eine kondensierte Dünnschichtphase über.

Wenn Sie also eine hohe Temperaturbeständigkeit, Festigkeit, Langlebigkeit und eine hohe Kratz- und Abriebfestigkeit benötigen, ist die PVD-Beschichtung die richtige Wahl.

PVD-Beschichtungen werden auch häufig für optische Anwendungen, Solarpaneele, Hochleistungskomponenten für die Luft- und Raumfahrt und die Automobilindustrie sowie für Medizintechnik eingesetzt, die höchste Anforderungen an die Reinheitsstufe stellen.

3. Farbe mit hohem Emissionsgrad

Die Wärmeleitfähigkeit reicht von 0,52 W/mK (bei 100°C) bis 2,05 W/mK (bei 700°C), die Beschichtungsdicke liegt bei 150 μm und die spektralabhängige Durchlässigkeit bei 1-2 %.

Zu den einzigartigen Eigenschaften der hochemittierenden Beschichtung gehören hohe Temperaturtoleranz, extreme UV-Beständigkeit, geringes Gewicht und Haltbarkeit. Das macht sie zu einer bevorzugten Beschichtungsmethode für Teile der Luft- und Raumfahrt, des Militärs und für Testanwendungen.

Lacke mit hohem Emissionsgrad werden auch häufig für Teile von Automobilen und elektrischen Geräten, Metallteile von Industriemaschinen und hitzebeständige Baumaterialien angewendet.

Diese Lacke sind ungiftig, fühlen sich kalt an, sind glatt und weisen eine ausgezeichnete Haftung und Flexibilität auf, sogar auf Kunststoffen und Gummi.

Sie können auch die Oberflächentemperatur berührungslos messen.

Diese Farben haben in der Regel hohe Ausgasungseigenschaften, weshalb sie nicht in Bereichen in der Nähe von optischen Teilen angewendet werden sollten. Selbst die besten Beschichtungen haben eine gewisse Ausgasung, die nicht bei Null liegt.

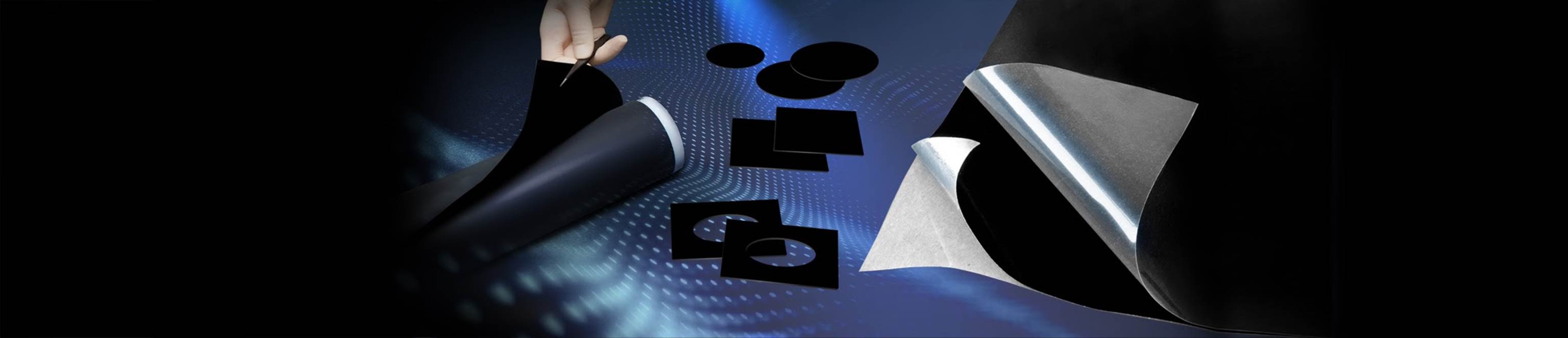

4.Folie mit hohem Emissionsgrad

Wenn Sie ein spezifisches Produkt haben, das Sie nicht außer Haus beschichten lassen können, sondern selbst beschichten wollen, sind Folien mit einem hohen Emissionsgrad das Mittel Ihrer Wahl.

Diese Folien haben den niedrigsten Reflexionsgrad, eine hervorragende Performance – von UV bis MWIR -, eine leichte Aluminiumkonstruktion und eine hohe Abriebfestigkeit. Je nach Ihren Anforderungen liegt der Preis für hochemittierende Folien zwischen $40 und $4000.

Sie können ohne weiteres eine dünne, flexible Folie erhalten, die mit einem Klebstoff mit geringer Ausgasung für Ihre Metall- oder Kunststoffteile sofort anwendungsbereit ist.

Die hochemittierenden Folien von Acktar sind einfach zu handhaben und zu installieren und können an jeder Form angebracht werden – flach, konkav oder konvex. Sie werden in erster Linie für Laserstrahlfallen, Projektoren und Displays, Blenden und Spektrometer sowie für das Wärmemanagement eingesetzt.

Fazit

Heute ist es einfacher denn je, den Emissionsgrad einer Oberfläche zu verändern. Es bietet eine verbesserte Leistung, verbesserte Fähigkeiten von Teilen Ihrer Ausrüstung oder Ihres Systems.

Haben Sie eine Frage? Unsere Experten freuen sich darauf, von Ihnen zu hören und Sie bei der Auswahl des für Sie am besten geeigneten Produkts zu beraten. Kontaktieren Sie uns.