Aluminiumbeschichtungen – Anwendungen und Vorteile

Nicht immer sind lichtabsorbierende Beschichtungen gefragt. Oft werden hochreflektierende Oberflächen benötigt wie bei Spiegeln oder Halbspiegeln. Eine der beliebtesten reflektierenden Beschichtungen ist dabei Aluminium.

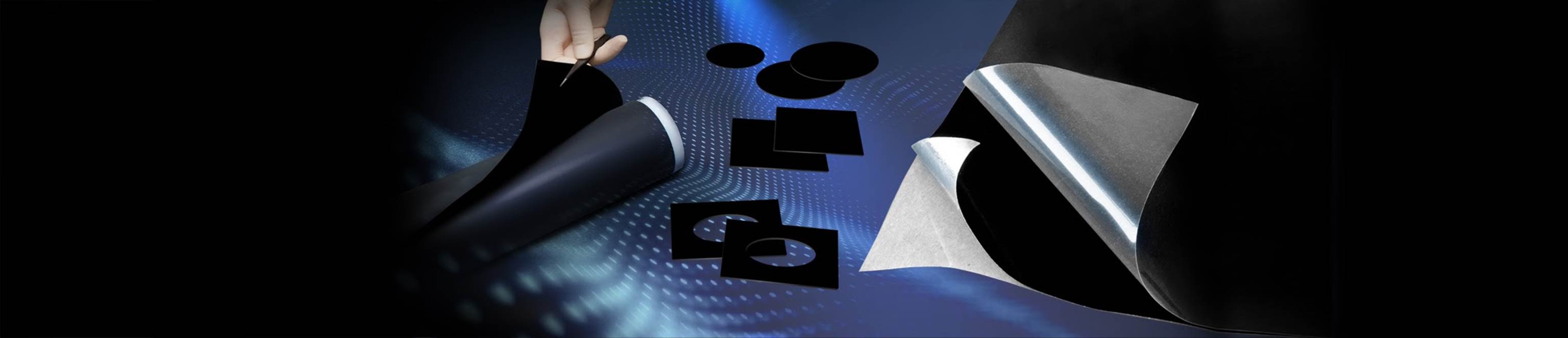

Außenfläche: Aluminiumbeschichtung, Innenfläche: Acktar Fractal Black™ Beschichtung

Das Beschichten mit Aluminium ist eine Oberflächenbehandlung, die bei verschiedenen Grundmetallen Anwendung findet, meistens jedoch in Verbindung mit Stahl. Hierbei werden die Vorteile dieser beiden beliebten und hervorragenden Fertigungsmaterialien kombiniert. Das Ergebnis ist ein Verbundwerkstoff,

der die Korrosionsbeständigkeit des Aluminiums und die Festigkeit des Stahls besitzt. Aluminisierter Stahl ist noch relativ neu in der Branche, erfreut sich aber aufgrund seiner vielen Vorteile großer Beliebtheit. Er eignet sich hervorragend für Anwendungen, bei denen hohe Temperaturen eine Rolle spielen.

Eine der gebräuchlichsten und effektivsten Arten des Aluminierens ist das sogenannte Schmelztauchen, das eine besonders feste Verbindung zwischen den Materialien schafft. Beim Schmelztauchen muss das Grundmetall zuerst gereinigt werden. Anschließend wird es in ein sehr heißes Bad getaucht, wodurch die

Beschichtung erzeugt wird. Beim Erhitzen bilden die Dämpfe auf der Oberfläche eine dünne Aluminiumoxidschicht, die als Barriere gegen zukünftige Oxidation dient.

Es gibt zwei Arten von aluminisiertem Stahl. Typ 1 ist mit einer Aluminium-Silizium-Legierung schmelztauchbeschichtet Der Stahl wird in ein Hochtemperatur-Bad mit einem Anteil von 5-11% Siliziumlegierung getaucht. Diese Art der Beschichtung wird meistens verwendet, wenn hohe Temperaturen auftreten und eine Korrosionsbeständigkeit erforderlich ist. Typ 2 ist mit reinem Aluminium

schmelztauchbeschichtet und kommt bei Anwendungen zum Einsatz, die eine Beständigkeit gegen atmosphärische Korrosion erfordern.

Vorteile der Aluminiumbeschichtung

Korrosionsbeständigkeit: Die Aluminiumbeschichtung besitzt eine Eigenschaft, die sie vor Oxidation schützt und ist darum in einem hohen Maße korrosionsbeständig, d.h. solange keine Beschädigung vorliegt, tritt auch kein Rost auf. Die Beschichtung trotzt im Gegensatz zu anderen Metallen

unterschiedlichen atmosphärischen Bedingungen. Solche Eigenschaften des Endprodukts sind erst durch das Aluminieren von Stahl möglich. Neben der Oxidationsbeständigkeit bewirkt das Aluminieren auch eine Beständigkeit gegenüber Sulfidierung und Aufkohlung. Es bietet chemischen Schutz gegen

Schwefelwasserstoff (H2S) und Schwefeloxide (SO2, SO3). Aluminisierter Stahl ist

korrosionsbeständiger als Kohlenstoffstahl und sogar als Aluminium für sich genommen. Dies ist ein Verdienst des Schmelztauchverfahrens, das zur Bildung der Beschichtung verwendet wird und das Grundmetall schützt.

Hohe Temperaturbeständigkeit: Die Aluminiumbeschichtung ist hochreflektierend und wirft ca. 80 Prozent des sichtbaren Lichts sowie ca. 90 Prozent der Strahlungswärme, die mit der Oberfläche in Berührung kommt, zurück. Die Beschichtung kann das Grundmaterial vor Temperaturen bis zu 800 Grad

Celsius (1.470 Fahrenheit) schützen – ein Wert, der im Vergleich zu verzinktem Stahl, der eine empfohlene Höchsttemperatur von ca. 200 Grad Celsius (392 Fahrenheit) besitzt, viel höher liegt. Außerdem zeigt die Beschichtung unter Hitzeeinwirkung weniger Verformungen als viele andere Materialien wie z. B. Edelstahl.

Geringere Kosten: Aluminium ist ein besonders häufig vorkommendes und weit verbreitetes Metall.

Hinzu kommt, dass das Schmelztauchverfahren auch effizienter und kostengünstiger ist als andere Produktionsmethoden. Deshalb ist diese Methode wirtschaftlicher als vergleichbare Optionen.

Gute Formbarkeit: Aluminium kann in jede Form gebracht werden und entsprechend kann auch aluminisierter Stahl gebogen, gefaltet, gewellt oder gerollt werden, ohne dass er dabei bricht. Die hohe Streckgrenze bedeutet, dass bei der Formung selten Deformationen auftreten, was aluminisierten Stahl vielseitig einsetzbar macht.

Gängige Anwendungsbereiche von Aluminiumbeschichtungen

Heizgeräte: Da aluminisierter Stahl eine hohe Temperaturbeständigkeit aufweist, eignet er sich besonders für den Einsatz in Öfen, Heizungen, Küchenherden, Kesseln, Verbrennungsanlagen und Grillbrennern.

Kochgeschirr: Aluminiumbeschichtungen sind korrosionsbeständig, das heißt, sie rosten nicht. Damit sind sie ein ideales und gesundheitlich unbedenkliches Material für Töpfe und Backformen, die ja hohen Temperaturen standhalten müssen. Aluminisierter Stahl überträgt Wärme außerdem schneller, so dass er

sich für alle Anwendungen empfiehlt, bei denen Materialien erhitzt werden sollen. Wichtig ist auch, dass die Aluminiumbeschichtung den Geschmack der zubereiteten Speisen nicht beeinflusst.

Automobilindustrie: Aluminisierter Stahl ist ein bevorzugtes Fertigungsmaterial für Auspuffanlagen in Autos und Motorrädern. Es kann auch für Bauteile in der Luft- und Raumfahrt verwendet werden.

Anwendungen in Industrie und Bauwesen: Durch ihre Korrosionsbeständigkeit eignen sich Aluminiumbeschichtungen besonders gut für den Einsatz in HLK-Komponenten und Rohren, die korrosive Substanzen transportieren. Aluminiumbeschichtungen lassen sich wegen ihrer hitzebeständigen

Eigenschaften auch gut in Schornsteinen verwenden und empfehlen sich ebenso für den Einsatz in Raffinerien und Gasanlagen. Reine Aluminiumbeschichtungen finden sich auf Wellblechdächern und – verkleidungen, die gegen atmosphärische Korrosion beständig sein müssen.