Vorteile bei Verwendung einer Aluminiumbeschichtung

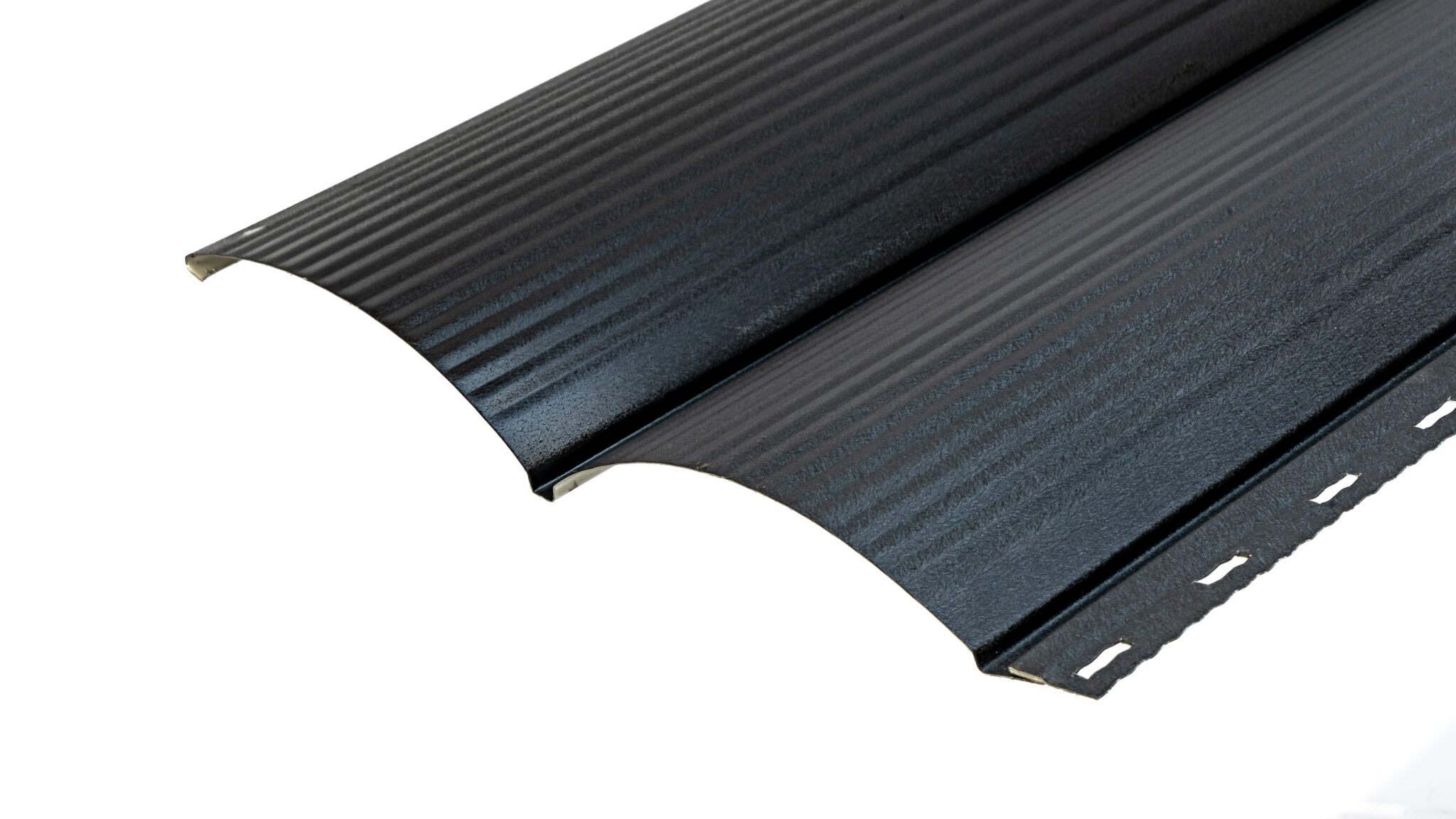

Das Aluminieren von Stahl ist ein Verfahren, bei dem eine Aluminiumbeschichtung auf eine Metalloberfläche aufgebracht wird. Diese Beschichtung bietet eine Reihe von Vorteilen, vor allem die Korrosionsbeständigkeit. Aluminium hat eine selbstschützende Eigenschaft gegenüber Oxidation, die ihm eine erhöhte Beständigkeit gegen Korrosion und Rost verleiht. Es hält vielen rauen ökologischen Bedingungen stand, die andere Metalle nicht überstehen können, und ist damit die ideale Wahl für Außenanwendungen wie Parkhäuser, Lagerhallen und Baustellen. Das Schmelztauchverfahren, das zur Herstellung der aluminisierten Beschichtung angewandt wird, trägt auch zum Schutz des Grundmetalls vor Oxidation und chemischen Angriffen bei.

Aluminierter Stahl bietet nicht nur einen hervorragenden Schutz gegen Oxidation, sondern auch eine höhere Sulfidierungs- und Aufkohlungsbeständigkeit als Kohlenstoffstahl oder Aluminium allein. Insbesondere bietet diese Beschichtung einen hochwirksamen Schutz gegen Schwefelwasserstoff (H2S) und Schwefeloxide (SO2, SO3). Indem die Integrität des darunter liegenden Materials vor diesen schädlichen Substanzen geschützt wird, kann aluminisierter Stahl bei Außenanwendungen und extremen Temperaturen eine langfristige Stabilität gewährleisten. Wie jede Schutzschicht senkt auch aluminierter Stahl die Wartungskosten, da er nicht häufig neu gestrichen oder mit neuen Beschichtungen versehen werden muss.

Der thermische Diffusionsprozess, der bei der Aufbringung einer Aluminiumbeschichtung auf Stahl zur Anwendung kommt, führt auch zu einer verbesserten Wärmeenergieübertragung bei Wärmetauschern und Kühlgeräten. Die Aluminierung erhöht die Gesamteffizienz dieser mechanischen Systeme, da sie im Vergleich zu nicht aluminiumbeschichteten Materialien Wärme schneller aufnehmen oder ableiten können. Die erhöhte Wärmeleitfähigkeit durch die Aluminierung ermöglicht es den Herstellern, die Größe ihrer Geräte zu verringern und dennoch optimale Leistungswerte oder gewünschte Temperaturen zu erreichen.

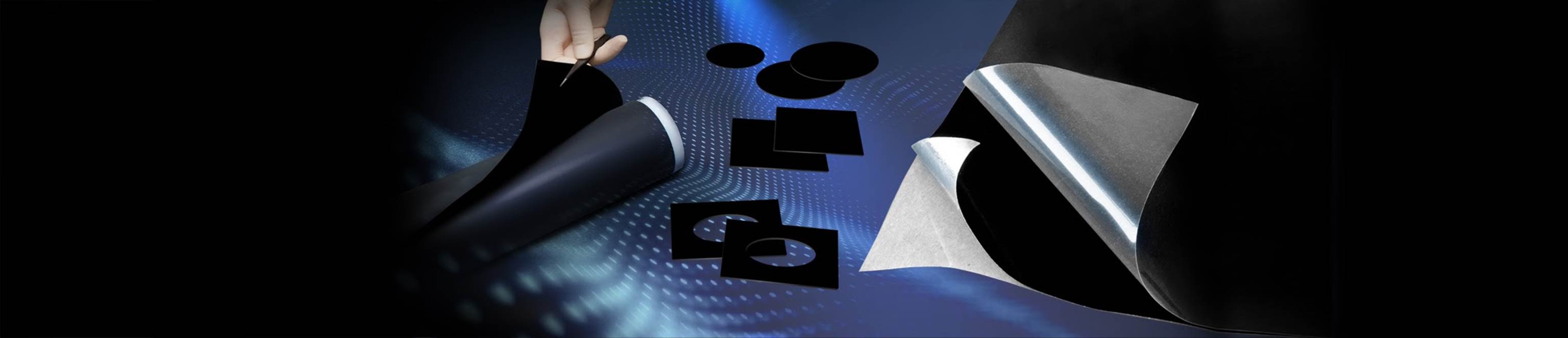

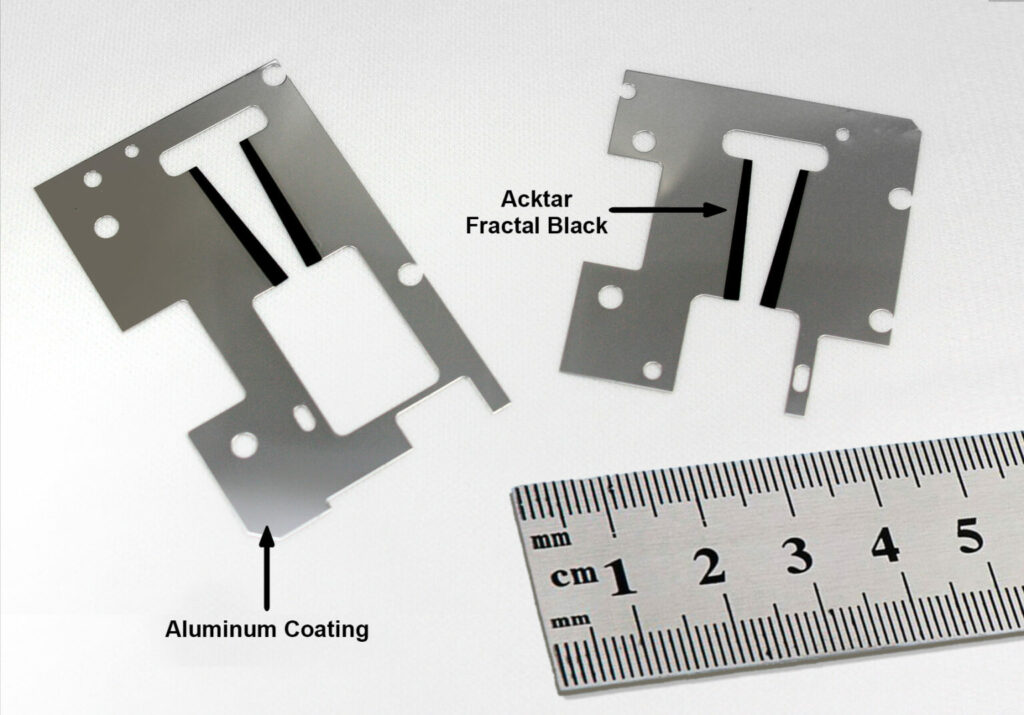

Wenn bei den oben genannten Anwendungen zur Wärmeübertragung ein hohes Emissionsvermögen zur passiven Wärmeableitung erforderlich ist, kann die Leistung durch zusätzliche Beschichtungen von Acktar mit hohem Emissionsvermögen auf dem Aluminium verbessert werden.

Insgesamt kann das Aluminieren von Stahl als eines der vorteilhaftesten Verfahren zum Schutz von Metalloberflächen vor Korrosionsschäden angesehen werden, das zudem zahlreiche weitere Vorteile bietet, die es ideal für die Verwendung in industriellen Anwendungen machen. Seine überragenden Korrosionsschutzeigenschaften in Kombination mit einer verbesserten Wärmeleitfähigkeit machen ihn perfekt für Innen- und Außenbereiche, in denen längere Zeiträume ohne entsprechenden Schutz zu schweren Schäden führen können.

Die Aluminiumbeschichtung bietet im Vergleich zu vielen anderen Materialien eine unübertroffene Hitzebeständigkeit.

Das macht es ideal für eine Vielzahl von Anwendungen. Es ist stark reflektierend und lässt etwa 80 Prozent des sichtbaren Lichts und bis zu 90 Prozent der Strahlungswärme, die mit seiner Oberfläche in Berührung kommt, abprallen. Das bedeutet, dass das Grundmaterial vor Temperaturen von bis zu 800 Grad Celsius geschützt ist. Das ist weit mehr als der Schutz von verzinktem Stahl, für den eine empfohlene Höchsttemperatur von etwa 200 Grad Celsius (392 Grad Fahrenheit) gilt. Außerdem verformt sich eine Aluminiumbeschichtung unter Hitzeeinwirkung weniger leicht als Materialien wie Edelstahl.

Es lässt sich leicht auftragen und kann aufgrund seines geringen Gewichts und seiner unglaublichen Festigkeit auf vielfältige Weise angewendet werden. Aluminium korrodiert und rostet nicht so schnell wie andere Materialien, was es zu einer guten Wahl für Strukturen macht, die den Elementen ausgesetzt sind. Es hat auch bessere thermische Eigenschaften und eignet sich daher für Isolationszwecke. Darüber hinaus verfügt die Aluminiumbeschichtung über eine gute elektrische Leitfähigkeit, was ihre Anwendung bei der Herstellung von elektrischen Kondensatoren und anderen Bauteilen, die einen elektrischen Schutz erfordern, ermöglicht.

Insgesamt bietet die Aluminiumbeschichtung im Vergleich zu vielen anderen Werkstoffen einen hervorragenden Schutz gegen hohe Temperaturen, Korrosion und Verformung durch Hitzeeinwirkung. Sie ist leicht, stabil und relativ einfach aufzutragen, was sie zu einer idealen Wahl für verschiedene industrielle Anwendungen macht, die hervorragende Isolierungseigenschaften und Haltbarkeit erfordern.

Geringere Kosten

Aluminium ist ein unglaublich häufig vorkommendes Metall, das in der Erdkruste zu finden ist und etwa 8 % der Zusammensetzung der Erde ausmacht. Aufgrund dieses Reichtums wird es in einer Vielzahl von Branchen und Anwendungen eingesetzt. Das Schmelztauchverfahren, das zur Herstellung von Aluminiumbeschichtungen angewendet wird, ist weitaus effizienter als andere Verfahren, was zu einer höheren Produktionsleistung bei geringeren Kosten führt. Dies macht die Aluminiumbeschichtung zu einer der günstigsten Optionen unter vergleichbaren Materialien. Außerdem fallen bei diesem Verfahren keine gefährlichen Abfallstoffe oder Nebenprodukte an, die anschließend entsorgt werden müssen, was ebenfalls zu seinem wirtschaftlichen Wert beiträgt. Außerdem ist Aluminium sehr oxidations- und korrosionsbeständig, was im Vergleich zu anderen Beschichtungen zu einer wesentlich längeren Lebensdauer führt. Das bedeutet, dass während der Lebensdauer weniger Wartungskosten anfallen und auch weniger Ersatz oder Reparaturen erforderlich sind; all dies trägt dazu bei, die Kosten für den Endverbraucher niedrig zu halten.

Aluminium ist ein besonders häufig vorkommendes und weit verbreitetes Metall, so dass es zu einem günstigen Preis erhältlich ist, der oft unter dem anderer vergleichbarer Optionen liegt. Das Schmelztauchverfahren, das bei der Aluminiumbeschichtung zum Einsatz kommt, ist zudem effizienter und kostengünstiger als andere Verfahren. Das bedeutet, dass die Herstellung von Aluminiumbeschichtungen mit weniger Ressourcen und weniger Arbeitskräften erfolgen kann, was zu geringeren Gesamtkosten führt. Darüber hinaus sind viele Coil-Coating-Verfahren automatisiert und können rund um die Uhr laufen, ohne dass eine direkte menschliche Überwachung oder Wartung erforderlich ist, was die Kosten weiter senkt und gleichzeitig gleichbleibende Qualitätsergebnisse liefert. Zusätzlich zu den oben erwähnten niedrigeren Produktionskosten führt die Anwendung von Aluminiumbeschichtungen aufgrund ihrer hohen Korrosionsbeständigkeit häufig zu geringeren Wartungskosten im Laufe der Zeit. Aluminiumbeschichtungen müssen nicht wie herkömmliche Anstrichsysteme häufig neu aufgetragen oder ausgebessert werden, da ihre Schutzeigenschaften auch nach jahrelanger Einwirkung rauer ökologischer Bedingungen wie ultravioletter Strahlung und Salzwasserspray intakt bleiben. Dies macht sie zu einer idealen Wahl für Unternehmen, die ihre langfristigen Betriebskosten senken wollen.

Haben Sie eine Frage? Unsere Experten freuen sich darauf, von Ihnen zu hören und Sie bei der Wahl des für Sie am besten geeigneten Produkts zu beraten. Kontaktieren Sie uns.

Die Anwendung von Acktar-Beschichtungen führt zu erheblichen Verbesserungen bei einer Vielzahl von Produkten und Anwendungen.

Besuchen Sie die folgenden Links, um Anwendungsmöglichkeiten nach Kategorien zu finden:

Schauen Sie sich in unserem YouTube Kanal um